«Такое на рынке случается не каждое десятилетие». Как белорусское предприятие по металлообработке переживает бум спроса

Российская политика импортозамещения стала серьезным драйвером роста для многих белорусских компаний технологического сектора. В попытке заполнить возникшие пробелы предприятия машиностроения существенно нарастили объемы производства, что особенно заметно на примере увеличения спроса на услуги металлообработки.

О том, что происходит на рынке и какие продукты особенно востребованы, узнали в компании RESIF, которая специализируется на производстве высокоточных мелкосерийных изделий из металла и пластика. Как предприятие справляется со взрывным спросом, где востребованы его продукты и в чем секрет их успеха — об этом в нашем материале.

— Ситуация в машиностроении, в частности — в приборостроении, — уникальная. Я в бизнесе с 1992 года, и такой продолжительный и взрывной рост рынка, причем сразу во многих отраслях, наблюдаю всего второй или третий раз, если считать 90-е годы за два взлета: трансформацию экономики и формирование рынков в первой половине 90-х и потом бум локализации после кризиса 1998 года. Причем ведь сейчас не только машиностроение на подъеме, но и пищевая отрасль, деревообработка и некоторые другие сферы белорусского бизнеса. А другие, традиционные, локомотивы — наоборот, испытывают сложности. Не скажу, что я рад всем сопутствующим обстоятельствам этого подъема. Но факт, что RESIF растет на 30−40% уже три года подряд, не может не впечатлять. И при этом мы все еще не можем полностью удовлетворить спрос.

— Но ведь не будь вынужденного импортозамещения не было бы и такого роста вашей компании и отрасли в целом?

— Да, это так. Росли бы, я думаю, не менее 10−15% в год. Ведь мы в любом случае весьма конкурентоспособная фирма. И если бы у меня спросили, я бы предпочел более экологичный и эволюционный рост для предприятия, а не этот немыслимый скачок в 2,5 раза за три года. Но меня не спросили. И теперь приходится бежать изо всех сил — благо, к началу 2021 года мы оказались в высокой степени готовности к росту. На низком старте, так сказать. Потому что уже тогда мы придерживались стратегии роста и дифференциации (лидерства по качеству услуг).

С другой стороны, такой рост для компании обусловил рост доходов персонала за три года в 2,3 раза — это, конечно, греет душу предпринимателя. Как и рост инвестиций почти на порядок. Учредители тоже не в обиде…

«Сфера применения наших изделий — от известных на весь мир самолетов и поездов до фотоаппаратов»

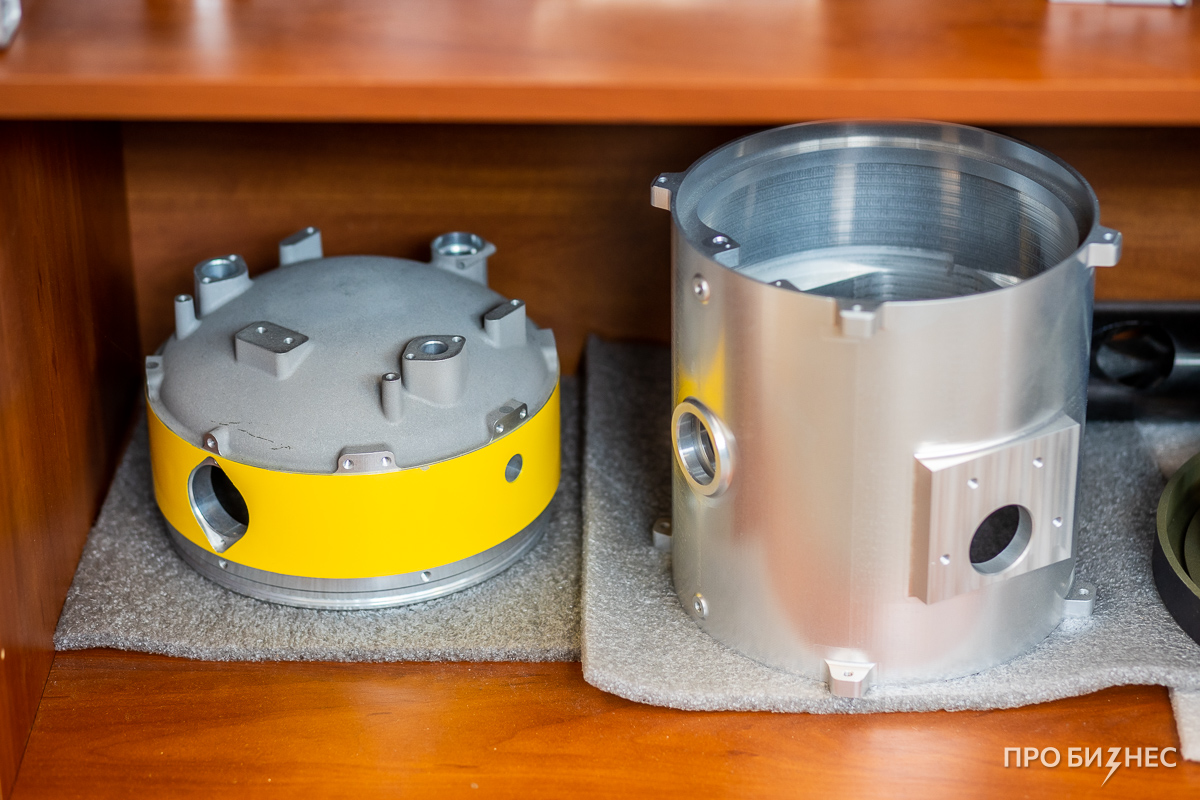

Многие из наших нынешних заказчиков работают в индустрии оптического приборостроения. Также обращаются и компании-производители медицинского оборудования, создатели робототехники, предприятия пищевой промышленности, в последнее время — микроэлектроники и вакуумной техники.

Долгое время мы работали для авиационно-космических компаний, потому что наш учредитель находился в Тулузе — на родине самолетов Airbus. Мы были поставщиками деталей Airbus — сейчас даже храним плакат с самолетом А380, в котором отмечены «наши» детали. Но в 2011 году наша компания поменяла учредителей, стала чисто белорусской — и французы «увезли» свои связи. C’est la vie!

Тем не менее, роль французских учредителей в 1993-2010 годах была очень важной, определяющей в развитии и формировании ценностей нашей компании. Особенность мировоззрения RESIF в том, что нам все время хочется делать что-то новое. И чем сложнее, тем лучше. Ведь когда есть вызов, работа становится куда интереснее. И дороже.

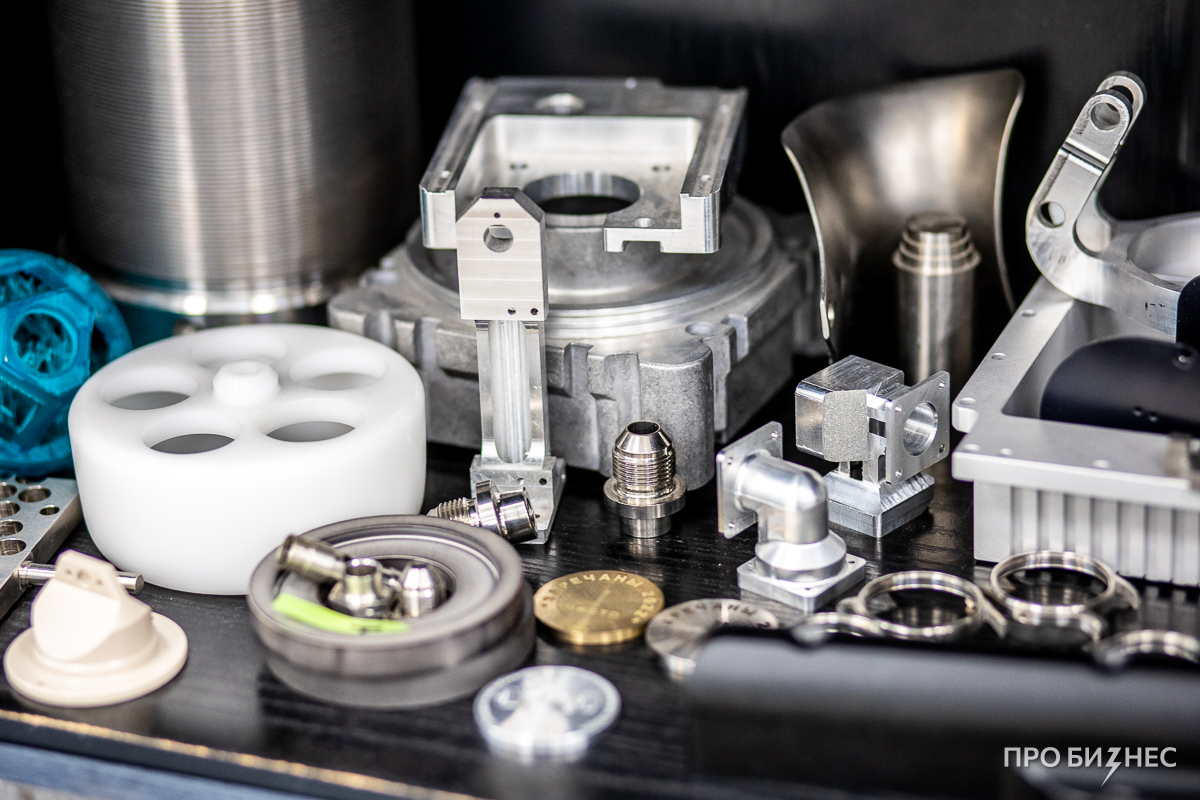

Сейчас мы не просто делаем механические детали по чертежам заказчиков. Мы стараемся вникнуть в суть их использования, понять назначение прибора и дать рекомендации по оптимальному изготовлению. Иногда это упрощение, иногда — замена материала на более релевантный, иногда — даже изменение конструкции. Дело в том, что наш опыт — это более 37 000 различных видов деталей, произведенных за время ведения базы данных с 2001 года. Детали из почти всех видов металла, конструкционных пластмасс, иногда совсем экзотических материалов. В каждый момент времени в работе одновременно 100−300 наименований деталей на разной стадии обработки. Заготовки, черновая обработка, термическая, чистовая токарная, фрезерная и прочая механообработка… Финишные и слесарные операции, собственный гальванический участок, гравировка, покраска, сварка… Некоторые виды работ предпочитаем отдавать сторонним исполнителям, а иногда, чтобы помочь клиенту, даже неспецифичные для нас детали берем под свою ответственность и контроль качества, например, листообработку (это другая часть «экосистемы» металлообработки, смежная с механообработкой).

— Что такое термическая обработка? Гальваника? Финишные операции?

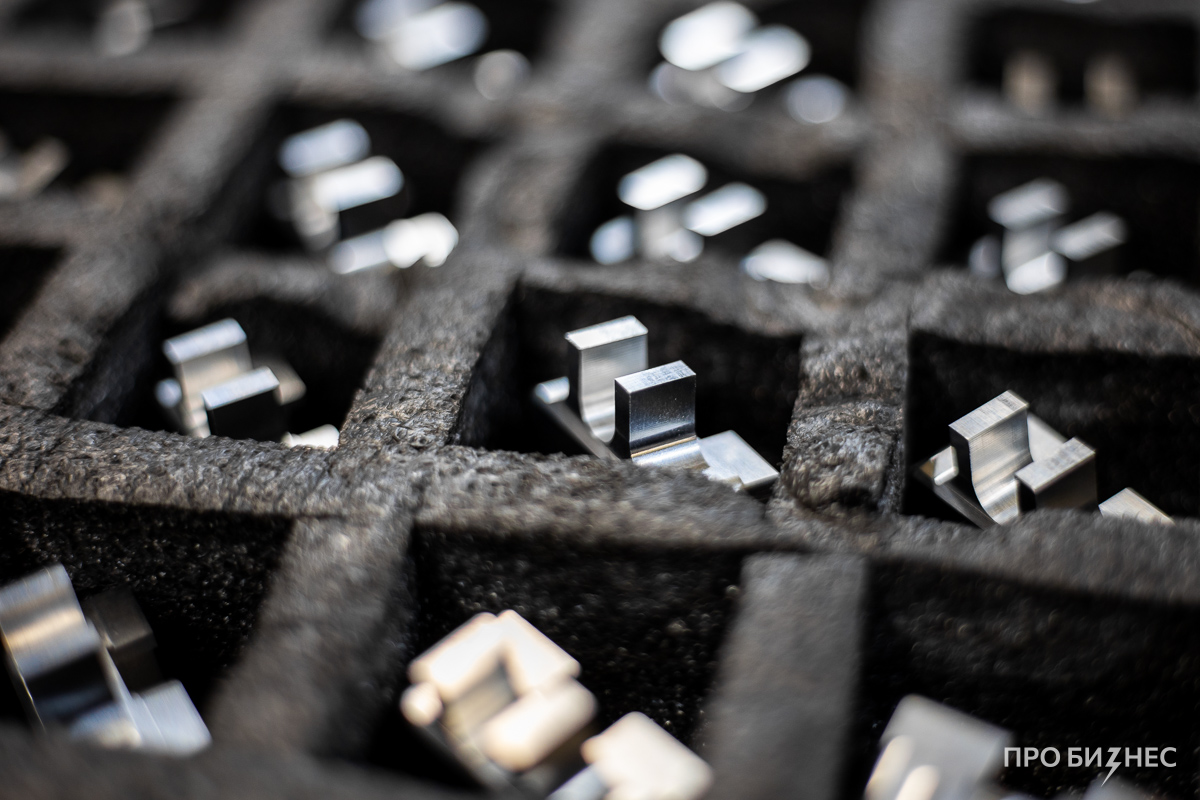

— Термообработка — это, метафорически, как сушка для дерева. Дело в том, что металл по мере снятия с него стружки начинает «вести». В листе или в круге — заготовке будущей детали — тоже есть «волокна», направление кристаллизации. И после черновой обработки, а иногда и несколько раз в процессе производства, нужно выполнить различные операции в термопечах. Это позволяет в итоге получить деталь с размерной точностью до 5−10 микрон, достичь заданных параметров твердости и обеспечить стабильность деталей в процессе дальнейшей эксплуатации. Этому же помогают гальванические покрытия (анодирование из школьного курса физики): на стали или алюминии появляется тонкая пленка оксида или иного элемента с определенными параметрами, улучшающая стойкость материала к внешней среде. А финишные операции — это галтовка и, отчасти, слесарные работы, которые делают поверхность детали однородной, скругляют грани, сбивают окалину — все это, как минимум, делает детали эстетичными, но важнее — готовит их к нанесению покрытий (гальванических или лакокрасочных). «Наши» детали я почти всегда узнаю на полке у клиента: они не только точные, но и красивые.

— Кто, кроме Airbus, был или есть в числе ваших клиентов?

— Одним из примеров сотрудничества, которым мы особенно гордимся, можно назвать наши отношения с одним из подразделений Siemens — производителем электродвигателей мирового масштаба. Несколько лет вплоть до февраля 2022 мы были одним из основных поставщиков деталей для их российского подразделения в Санкт-Петербурге, где делали электродвигатели для «Ласточек», которые ходят, в том числе, между Минском и Москвой. Со слов представителей Siemens, наша компания была номером один в списке поставщиков. Наш рейтинг составлял 84 из 100 возможных, наивысший среди поставщиков из СНГ. Это огромный повод для гордости.

Также мы сотрудничали с российским производителем знаменитых фотоаппаратов «Зенит», делали для них корпуса экспериментальных фотообъективов.

Был среди наших клиентов немецкий производитель роботов для коммунальных сетей (инспекция и очистка труб), производитель подводных роботов из Франции, разработчик и производитель принтеров для пластиковых карт из Италии… К сожалению, сейчас сотрудничество с клиентами из ЕС приостановлено. Но мы надеемся когда-то вернуться на этот высококонкурентный и интересный рынок.

Всего же сейчас у нас около 110 клиентов, но более 95% объема выручки генерируют первые 20. С некоторыми из компаний мы сотрудничаем уже более 15 лет.

«Материалы составляют лишь 10% от цены, остальное — работа высококвалифицированных специалистов»

Сегодня рынок металлообработки переживает бум спроса. На это влияет много факторов: восстановление экономики после Covid-19, нарушение логистических цепочек, удорожание китайской (немассовой) продукции и производственная изоляция рынка России. Безусловно, именно российский курс на импортозамещение стал дополнительным драйвером рынка со второй половины 2022 года. Многие наши клиенты стремятся заполнить возникшие пробелы и обращаются к нам с возросшими объемами заказов. Например, наш клиент, который занимается изготовлением приборов для анализа состава нефтепродуктов, вырос по объемам в 4 раза.

В этих условиях растут не только физические объемы, но и цены. Примерно треть нашего прироста в 2021-2023 гг. обеспечивается повышением цен. Да, мы дорогая компания, но мы знаем почему и гордимся этим. И все же бóльшая доля прироста RESIF — рост физического объема. В прошлом году мы отгрузили клиентам около 260 000 штук деталей, это более 2000 уникальных (неповторяющихся) видов/наименований.

— Какие материалы используются? Сложно ли с поставкой, особенно сейчас?

— Больше всего у нас алюминия. Иногда он российский, нередко европейский, в последнее время ежеквартально закупаем фуру материала прямо в Китае (именно Китай производит более половины всего алюминия в мире и вполне хорошего качества). По деньгам на втором месте нержавейка разных сортов, на третьем — титан. А по массе на втором сталь. Еще работаем с бронзой, латунью, медью, пластиками…

Кстати, более 70% материала у нас уходит в стружку. То есть усредненная деталь для заказчика в конечном виде — менее 30% от массы изначальной заготовки. И, в свою очередь, детали той точности и серийности, которые делает RESIF, лишь на 10−20% своей стоимости состоят из цены металла. Остальное — технология (то есть мозги), руки, станки, инструмент… Так что мы себя считаем высокотехнологичной компанией, хоть и не относимся к IT.

Сложности с поставкой? Не хочу комментировать, все мы в похожем положении сейчас. Некоторые запчасти для станков чуть ли не в кармане приходится привозить по дороге из отпуска. Как личный вклад в дело предприятия.

— Очевидна большая зависимость от профессионализма людей, от команды?

— Люди — это главная ценность компании. Уж простите за банальность. Мы стараемся сделать так, чтобы RESIF был для персонала работой мечты. И это не только интересная работа, хороший коллектив, перспективы развития — но и размер оплаты, естественно. У нас есть сбалансированная система премирования, которая мотивирует людей (каждого на своем месте) на результат. Средняя премия составляет 40−50% от оклада для рабочих специальностей, около 50% для ИТР. У топ-менеджеров, от которых зависит больше всего, доходит до 100% и даже выше. В хорошие годы, конечно.

И да, у нас те же сложности, что у всех. С учетом демографии, миграции, конкуренции работодателей и других факторов очень трудно находить профессионалов в команду. И даже несмотря на то, что доход сотрудников RESIF выше среднего по городу в отрасли, найти специалистов, особенно рабочих специальностей, очень сложно.

— Что дальше?

— Мы намерены продолжать расти, хотя и не такими темпами, как в последние 2 года. Для этого бо́льшую часть прибыли уже сейчас направляем на инвестиции, используем и кредитные механизмы. Цель — закупить до 2025 года включительно более 30 новых единиц оборудования, чтобы по итогу гонки, в которую включились поневоле, практически полностью оснастить компанию парком новых высокоэффективных станков. Это позволит нам стать лидерами белорусской металлообработки, одним из лучших предприятий ЕАЭС в своем сегменте, быть конкурентоспособными среди компаний ЕС, когда придет время выйти на их рынки. А значит, мы сможем обеспечивать рабочие места, налоги, производить инновации и тому подобное. Мы хотим стать лучшим независимым механообработчиком Беларуси.

— Что значит «независимым»?

— Это значит, что мы работаем на открытом рынке, не аффилированы ни с кем из приборостроителей и не имеем своего конечного продукта. Наш продукт — собственно услуга по механообработке и сопутствующие сервисы. Мы работаем со всеми, и все клиенты равны для нас: крупное предприятие полного цикла или малый инновационный бизнес с коллективом в десять человек. Мы всем обеспечим необходимое (высокое) качество и сервис. Пусть и загружены на 120%, а производственный план на 2024 год уже сформирован более, чем на ¾.

Не подумайте, что мы пребываем в эйфории. Может быть, только самую малость. Мы думаем и про «план Б», готовимся к различным вариантам развития событий. Считаем, что сильная компания будет жить и развиваться в любых обстоятельствах. Уж сколько сюрпризов нам подкинуло третье десятилетие XXI века… Полагаю, они будут еще. И надеюсь, что со знаком «плюс».