От кассового разрыва в $ 500 тыс. до собственного производства: полезный опыт для бизнесменов

Любое производство — это сложный бизнес с высоким порогом входа, множеством запутанных процессов и необходимостью формирования команды с редкой квалификацией. Даже у самых опытных экспертов в своей нише возникают трудности при запуске. История Дмитрия Щербинского, предпринимателя и совладельца производственной компании «ЕСКД Групп», специализирующейся на создании промышленного вентиляционного оборудования, — не исключение. За 9 лет его бизнес прошел через несколько кризисов, преодолел крупный кассовый разрыв, а пару лет назад и вовсе полностью сменил бизнес-модель с ретейла на производство, чтобы остаться на рынке, несмотря на санкции. Дмитрий рассказал «Про бизнес» о том, как справляться с тяжелыми бизнес-задачами, преодолевать стресс и находить баланс с партнерами.

«Я привык быть заказчиком, эксплуатирующим агрегаты, а тут стал продавцом»

— Я всегда искал возможности заработать, пробовал физический и интеллектуальный труд. В девятом классе занялся перепродажей пиротехники — тогда это было модно и востребовано. В студенчестве продолжил — перегонял и перепродавал автомобили из и Европы. Параллельно учился на инженера-теплоэнергетика. Выбор специальности был осознанным, хотя глубокого понимания профессии в юности не хватало. Инженерия меня привлекала, хотелось разбираться в сложных системах. После учебы несколько лет отрабатывал по распределению на Минском молочном заводе № 1, крупном государственном предприятии. Начал молодым специалистом, а через два года стал начальником паросилового хозяйства, отвечая за все коммуникации на двух производственных площадках — водоснабжение, канализацию, теплоснабжение, вентиляцию. Там я впервые плотно столкнулся с климатическим оборудованием, приточными и вытяжными системами, которые обеспечивают воздухообмен в зданиях. Это оборудование необходимо для поддержания нужной температуры и влажности, особенно на производствах, где, например, выпускают медицинские препараты, требующие строгих условий — скажем, +20 градусов и влажность не выше 50%. Нарушение этих параметров может испортить продукт. Работа на заводе дала колоссальный опыт: я управлял сотнями километров коммуникаций, разбирался в сложных системах, хотя теперь это кажется простым.

После отработки решил устроиться менеджером по продажам в литовское представительство компании, которая занималась поставками европейского промышленного вентиляционного оборудования. Это был шаг в неизвестность: я привык быть заказчиком, эксплуатирующим агрегаты, а тут стал продавцом. Но мне всегда нравились коммуникации, новые знакомства, активная работа. Продажи помогли углубиться в технические детали климатического оборудования, узнать о его составе, возможностях и тонкостях. Средний чек сделки был около € 30 тыс., а цикл — от трех месяцев до полутора лет. Я вел крупные проекты, поставлял оборудование для Marriott Hotel — сумма контракта составила € 1,5 млн., а процесс занял полтора года. Еще один объект — многофункциональный комплекс Trinity в Гродно с бюджетом около € 2 млн. Это были сложные сделки, требовавшие технических знаний и общения с инженерами из разных стран — Европы, Арабских Эмиратов. Обмен опытом с иностранными специалистами, анализ технических характеристик, работа с заказчиками — все это сильно прокачало мои навыки.

«Проблемы — это задачи, которые решаются за определенное количество времени и попыток»

Поработав в найме и набравшись опыта, я решил двигаться дальше и в 2016 г. начал собственный бизнес. Мы получили эксклюзивные права на дистрибьюцию вентиляционного оборудования польского производителя и поставляли его на рынки Беларуси и России для промышленных предприятий, бизнес-центров, торговых комплексов. Бизнес строился на перепродаже: завод предоставлял скидки, а мы выполняли план по реализации. Поставки из Европы сопровождались сложностями — таможенная очистка, сертификация, логистика. Не каждая компания могла самостоятельно закупить такое оборудование без профильных специалистов, а у нас были компетенция и опыт, что позволяло закрывать задачи заказчиков.

Переход из найма в бизнес оказался непростым. На меня легла огромная ответственность за бизнес-процессы, сотрудников, клиентов. Было страшно, но я твердо верил: нерешаемых задач не существует. Проблемы — это задачи, которые решаются за определенное количество времени и попыток. Эта уверенность помогла двигаться вперед. В промежутке 2020−2021 гг. бизнес прошел боевое крещение. Валютные колебания и задержки поставок из Европы привели к кассовому разрыву на $ 500 тыc. Вместе с партнером, который до сих пор со мной, мы оказались в сложной ситуации. Как будто «все в огне». Но вместо апатии я мобилизовался: искал решения, генерировал идеи, действовал. Мы открыто общались с заказчиками, подписывали допсоглашения, выигрывали время, искали кредиты, ускоренно заключали новые сделки. Параллельно открыли строительно-монтажное направление: создали юрлицо, получили сертификаты и сразу заключили контракт на объект. Это дало финансовую поддержку. За четыре месяца вышли из кризиса благодаря быстрым действиям и уверенности, что риски — это часть пути. Преодолеть кризис лично мне помогало движение. Спорт, ходьба, дыхательные практики утром и вечером разгружают голову, повышают осознанность и дают оставаться в моменте. Это не просто ритуалы — это необходимость, чтобы справляться с суетой и стрессом, которые неизбежны в бизнесе с множеством процессов.

С запуском строительно-монтажного направления в компании появился третий партнер. Находить баланс в решениях стало сложнее, но здесь ключевой фактор — это коммуникация, общение. Каждый из нас уникален: я отвечаю за коммуникацию, генерацию идей, Сергей Григорьев — за системность, структуру и техническую часть, а Александр Полещук — за производство и практическую реализацию. Мы разные, но дополняем друг друга, создавая прочную команду. Чтобы сохранять баланс, регулярно общаемся, синхронизируемся, делимся эмоциями, иногда собираемся в бане для рефлексии. Привлекали менторов, бизнес-тренеров и психологов, чтобы лучше понимать друг друга и повышать уровень синхронизации. Открытое общение и схожие ценности — основа прочного партнерства, которое держится по сей день.

«Мы оказались перед выбором: закрыть бизнес или запустить собственное производство. Выбрали второе»

После кризиса в 2021 г. бизнес пошел в рост благодаря строительно-монтажному направлению. Мы начали предлагать клиентам решения под ключ: не только поставку вентиляционного оборудования, но и его монтаж, изучая проектную документацию и предлагая оптимизации для упрощения, повышения качества и снижения затрат. Это увеличило средний чек, количество сделок и конверсию. Клиенты доверяют профессионалам с опытом, а не пытаются сами разбираться в сложных инженерных процессах. За счет этого мы ежегодно росли в 2−3 раза. Работали с широким спектром объектов: школы, детские сады, больницы, медицинские центры, молочные и мясоперерабатывающие заводы, предприятия по производству медицинских и ветеринарных препаратов. Привлечение клиентов в B2B-сегменте строится на живом общении и сарафанном радио. На госпредприятиях участвуем в тендерах, в частном секторе — активно ищем клиентов через холодные звонки, встречи и презентации. В среднем из 100 звонков выходит 20 живых контактов, из которых удается закрыть 1−2 сделки, но цикл может длиться до полутора лет. Это требует постоянной активности: звонки, встречи, снова звонки — без остановки.

Ковид в 2020 г. не сильно ударил по строительной сфере в Беларуси — жестких ограничений не было, стройки продолжались. Небольшая просадка чувствовалась, но кризиса мы избежали благодаря строительно-монтажному направлению. Однако санкции и военные действия в 2022 г. действительно создали серьезные проблемы: европейские партнеры отказались сотрудничать, логистические издержки взлетели — стоимость фуры из Польши выросла с € 700−800 евро до € 7 000. Работа через посредников повышала себестоимость на 5−10%, что делало бизнес нерентабельным. Китайское оборудование не подходило: промышленные вентиляционные агрегаты — это уникальные изделия, изготавливаемые под конкретные параметры, а с китайскими производителями коммуникация осложнена языковыми и менталитетными барьерами, да и сроки поставки слишком длинные. Мы оказались перед выбором: закрыть бизнес или запустить собственное производство. Выбрали второе.

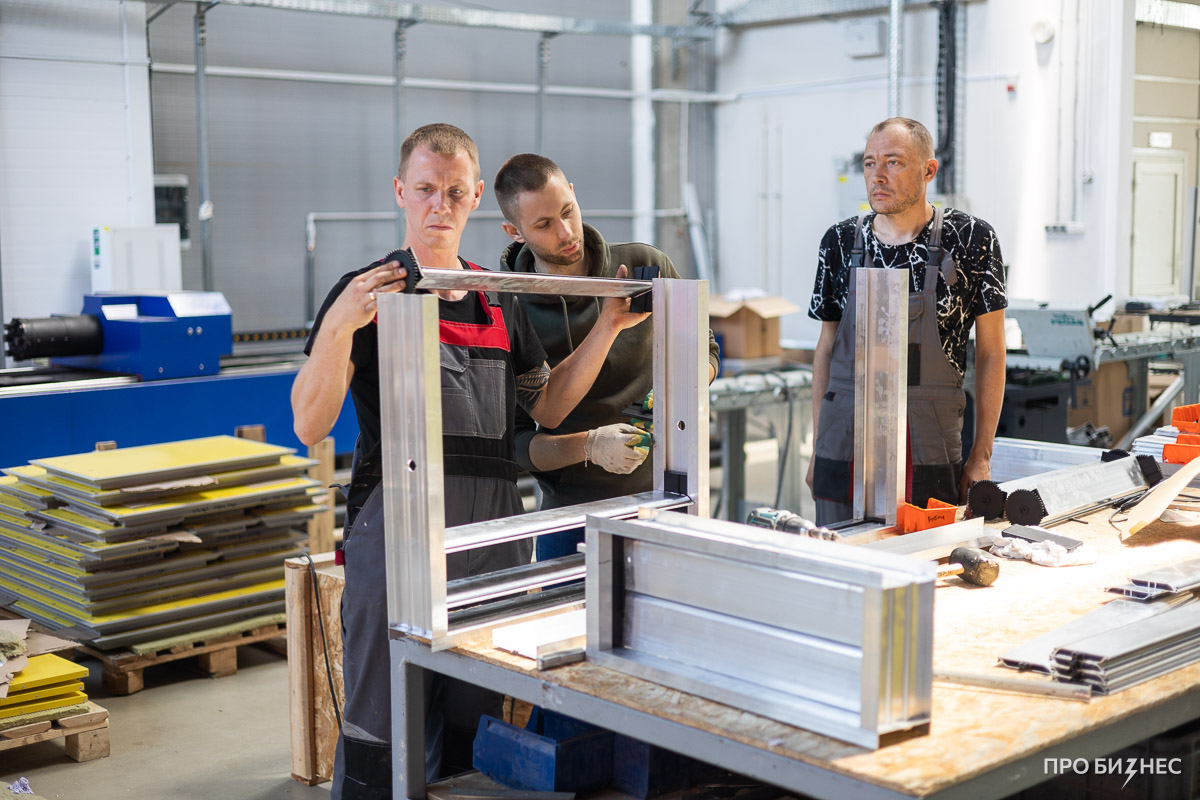

Для старта производства вложили $ 250 тыс. собственных средств в оборудование для обработки металла и аренду площадей. У нас уже было понимание конструкции вентиляционных агрегатов, поэтому за три месяца мы создали первые образцы, прошли сертификацию и начали поставки. Сергей лично разрабатывал конструктив, рисуя агрегаты в программах для передачи на производство. Набор команды был долгим и сложным процессом. Были ошибки и неудачи, но практика показала: лучше брать молодых, инициативных специалистов и обучать их, чем рисковать с опытными сотрудниками, которые могут не разделять наши ценности. Команда — это бесконечный путь, требующий умения распознавать нужных людей. Постепенно мы делегировали задачи, но изначально все держалось на нас, партнерах.

В самом начале наше производство располагалось за пределами Минска, что создавало значительные трудности в коммуникации между офисом, где находились административный персонал, инженеры и конструкторы, и производственными цехами. Расстояние усложняло оперативное взаимодействие: передача чертежей, обсуждение технических решений, контроль за процессами требовали дополнительных усилий и времени. Это замедляло работу и увеличивало риск ошибок, особенно на этапе запуска производства, когда каждая деталь была критична. Мы понимали, что для эффективного развития нужно объединить все подразделения в одном месте. Решение пришло, когда мы узнали о Минском городском технопарке. Мы не просто хотели производить вентиляционное оборудование, но и развивать более сложные и инновационные продукты, требующие высокотехнологичных условий. Статус резидента принес дополнительные преимущества: регулярные визиты представителей администрации, Мингорисполкома, мэра и даже иностранных делегаций. Эти встречи стали платформой для налаживания новых контактов, презентации нашей продукции и поиска потенциальных партнеров.

После запуска производства мы вложили значительно больше, чем начальные $ 250 тыс. Эти средства пошли на закупку оборудования, комплектацию цехов и разработку технически инновационных решений. Производство всегда требует постоянных инвестиций: обновление станков, добавление новых единиц оборудования, совершенствование конструкций и повышение автоматизации. Автоматизация — ключевая цель, чтобы минимизировать человеческий фактор и риски, связанные с ним. Если компания растет, инвестиции в производство становятся непрерывным процессом.

«Финансовый директор отслеживает разные показатели, выявляя мелкие триггеры нестабильности, но для меня как собственника ключевое — наличие и динамика прибыли»

Мы производим четыре серии вентиляционного оборудования: общепромышленная серия — универсальные агрегаты для объектов без специальных требований; гигиеническая серия предназначена для здравоохранения, фармацевтики, пищевой промышленности и микроэлектроники; оборудование для помещений с высокими требованиями; серия для бассейнов и помещений с повышенной влажностью оснащена тепловыми насосами для осушения и устойчива к хлорсодержащим взвесям. Компактная серия — подвесные и напольные агрегаты для модернизации зданий, где нет места для больших вентиляционных камер. Средний чек на оборудование — 50−60 тыс. BYN. На старте мы выпускали 10−15 вентиляционных агрегатов в месяц, сейчас — до 70. Это результат комплексного подхода: оптимизации технологического процесса, обучения сотрудников и упрощения конструкции оборудования для ускорения сборки. Потенциал роста есть — можем достичь 100 агрегатов в месяц, но дальше потребуется расширение площадей для сборки.

Полтора года назад приняли решение свернуть строительно-монтажное направление, чтобы сосредоточиться на производстве. Масштабы и нагрузка выросли, и мы поняли, что дальнейшее развитие обоих направлений приведет к расфокусу. Завершив последние объекты, мы реформировали строймонтаж: часть сотрудников перешла в сервисное подразделение. Сервис стал важной частью бизнеса — он решает гарантийные вопросы, обслуживает объекты с нашим оборудованием и помогает клиентам с техническими задачами. Это повышает нашу ценность как производителя, ведь не у каждого поставщика есть такой сервис. Конкуренция в нише есть: в Беларуси четыре производителя, плюс около 20 брендов из России и Турции. Наше преимущество — сочетание высокого технического уровня и конкурентной цены. Мы работаем над снижением себестоимости и совершенствованием продукта, чтобы предлагать качественные решения, доступные широкому кругу клиентов.

Управление компанией строится на прозрачной оцифрованной бизнес-модели. Главный индикатор — прибыль. Финансовый директор отслеживает разные показатели, выявляя мелкие триггеры нестабильности, но для меня как собственника ключевое — наличие и динамика прибыли. Пока финансовая отдача от бизнеса не полностью устраивает. Все средства реинвестируются в развитие, и я как собственник хотел бы больше зарабатывать и меньше времени проводить на работе, чтобы система работала самостоятельно. Это наша цель, поэтому сейчас много работаем над улучшением процессов и усилением команды. Молодежь неохотно идет работать руками, поэтому HR-отдел активно ищет кандидатов: прозванивает базы, занимается хантингом, проводит встречи. В компании ценится продуктивность, а не просто присутствие. Менеджеры по продажам — отдельная боль. Сложный технический продукт требует длительного обучения, и даже с наставниками результат зависит от мотивации человека. У нас есть система адаптации, но лишь амбициозные сотрудники начинают закрывать сделки через два месяца, остальным нужно до полугода. Недавно мы обновили отдел продаж, сократив его с 10 до 4 менеджеров, и сейчас добираем новых. Старательный менеджер может зарабатывать $ 3000 и больше.

Про себя могу сказать, что наш бизнес — это возможность сделать мир лучше. Наше оборудование создает комфортный климат в зданиях, влияет на качество продукции на предприятиях, будь то молочная или фармацевтическая промышленность. Когда я вижу объекты, оснащенные нашими агрегатами, или слышу, как сотрудники с гордостью рассказывают, что здесь стоит наше оборудование, это вдохновляет. Это причастность к улучшению жизни людей и облика страны.